真空釬焊爐在航空航天、核工業、汽車制造,磨具刀具等領域具有重要應用。

本文旨在介紹真空釬焊爐的工作原理、焊接過程以及操作要點,為廣大研究者和工程師提供參考。

一、真空釬焊爐工作原理

真空釬焊爐是一種在真空環境下進行釬焊的設備,主要利用高溫熔化釬料,使其滲透到被焊接材料間的空隙中,形成堅固的連接。真空釬焊具有避免氧化、提高焊接質量、減少熱變形等優點。真空釬焊爐的工作原理可以分為以下幾個步驟:

- 真空抽氣:首先將釬焊爐內的空氣抽出,降低氣壓,減少氧氣的含量,以避免焊接過程中的氧化反應。

- 加熱:隨后對焊接區進行加熱,使釬料熔化并滲透到被焊接材料間的空隙中。

- 冷卻:最后,在保持真空狀態下對焊接區進行冷卻,使釬料凝固,形成穩定的連接。

二、真空釬焊爐焊接過程

1. 準備工作

在開始真空釬焊爐的焊接過程前,需要進行以下準備工作:

- 清潔焊接材料表面,確保無油污、雜質等,以提高焊接質量。

- 選擇合適的釬料,根據被焊接材料的性質、使用環境等因素進行選擇。

- 設定焊接參數,包括加熱速率、保溫時間、冷卻速率等。

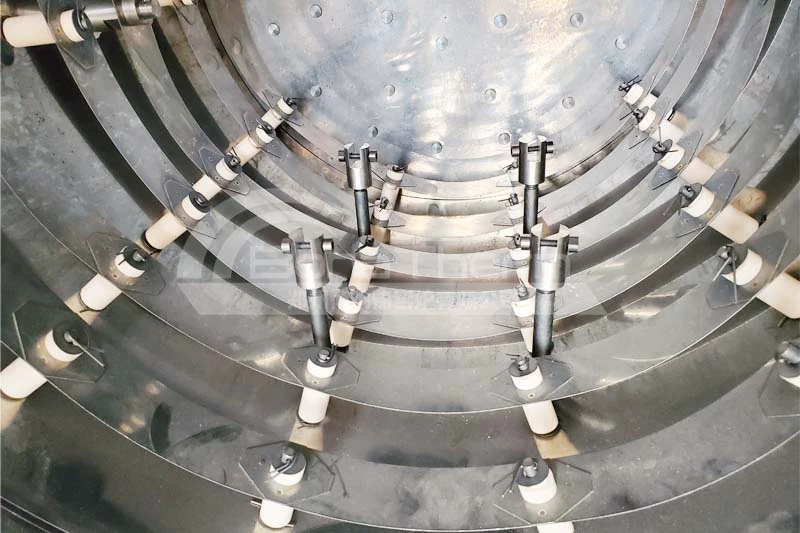

2. 裝載與定位

將被焊接材料放置在爐內的專用夾具上,并對其進行定位,以確保焊接過程中的精度。同時,根據焊接要求放置釬料,一般分為預放置釬料和散布釬料兩種方式。

3. 真空抽氣

啟動真空泵,將釬焊爐內的空氣抽出,降低氣壓,達到預設的真空度。通常,真空度的要求因材料和工藝而異,一般在 10^-3 ~ 10^-6 Pa 之間。

4. 加熱與保溫

按設定的加熱速率對焊接區進行加熱,使釬料熔化。加熱過程中要防止過熱,以避免材料的氧化和熱變形。當達到設定的焊接溫度后,保持一定時間,以確保釬料充分滲透。

5. 冷卻與卸載

在保持真空狀態下,按設定的冷卻速率對焊接區進行冷卻。冷卻過程中要防止冷卻過快,以避免焊縫的熱應力產生裂紋。當焊接區溫度降至安全范圍內時,可以將焊接件取出。

三、操作要點

為了保證真空釬焊爐焊接過程的質量和效果,需要注意以下操作要點:

- 嚴格控制真空度:真空度對焊接質量有重要影響,過高的氧氣含量會導致氧化反應,影響焊接強度。因此,在焊接過程中要嚴格控制真空度。

- 選擇合適的釬料:釬料的選擇會直接影響焊接質量。釬料的熔點應低于被焊接材料的熔點,但高于工作溫度。此外,釬料應具有良好的潤濕性、延展性和抗腐蝕性。

- 合理設定焊接參數:焊接參數的設定應根據被焊接材料的性質、釬料類型等因素來確定。合理的焊接參數有助于提高焊接質量,減少熱變形和氧化。

- 保證焊接表面清潔:焊接表面的清潔度對焊接質量至關重要。在焊接前應對被焊接材料進行表面處理,去除油污、雜質等,確保焊接表面的清潔。

- 控制加熱和冷卻速率:加熱和冷卻速率的控制對焊接質量有重要影響。過快的加熱和冷卻速率可能導致焊縫的熱應力產生裂紋。因此,應根據工藝要求合理設定加熱和冷卻速率。

四、結論

真空釬焊爐焊接過程包括:準備工作、裝載與定位、真空抽氣、加熱與保溫以及冷卻與卸載。

為了保證焊接質量和效果,操作過程中需注意嚴格控制真空度、選擇合適的釬料、合理設定焊接參數、保證焊接表面清潔以及控制加熱和冷卻速率。

通過遵循這些操作要點,可以有效提高真空釬焊爐焊接過程的質量和效果。