在上一篇文章中,我們詳細談了談 鋁合金真空釬焊的原理與釬焊用料。

今天我們將繼續展開,來了解一下真空鋁釬焊設備與鋁合金真空釬焊工藝。

真空鋁釬焊設備

真空釬焊設備主要由真空爐和真空系統組成。

鋁合金真空釬焊一般對真空設備要求;

①真空爐應有足夠的升溫速率和極大的抽速,要求極限真空度小于4×10—Pa,工作真空度要小于6.67x10Pa,均熱區釬焊溫度波動不超過5℃;

②真空爐應具有先進、可靠、安全的電氣控制與保護系統;

③加熱室能容納被釬焊組件;

④應具有強制冷卻機能,一可滿足材料的熱處理要求,二可縮短釬焊周期。

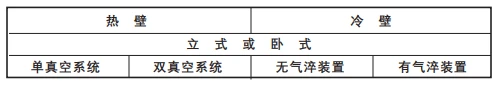

真空爐按結構特點有熱壁和冷壁兩種類型

熱壁真空爐實質是一個真空釬焊容器。焊件放在容器內,容器抽真空后送入爐中加熱釬焊。

這種真空容器內沒有加熱元件和隔熱材料,不但結構簡單容易制作,而且加熱中釋放的氣體少,有利于保持真空。

工作時抽真空與加熱升溫同時進行,釬焊后可退出爐外空冷,縮短生產周期,防止母材品粒長大。

設備投資少,生產率高。但容器在高溫高真空條件下受到外圍大氣壓力的作用,易變形,故適于小件小批量生產。

冷壁爐的結構特點是加熱與釬焊室為一體,爐壁為雙層水冷結構,內置由多層表面光潔的薄金屬板組成熱的反射屏。

視爐子使用溫度不同,反射屏材料選用鉬片或不銹鋼片,其作用是防止熱量向外輻射,減少爐殼受熱且提高加熱效率。在反射屏內分布著加熱元件,依據爐子的額定溫度不同而選用不同的發熱體:中溫爐一般使用Ni—Cr和Fe—Cr—Al合金;高溫爐主要用Mo(1 800℃)、Ta(2 200℃)、W(2500℃)、石墨(2000℃)。

冷壁工作時,爐殼由于水冷和受反射屏屏蔽,溫度不高,能很好地承受外界大氣壓,故適合大型焊件的高溫釬焊。加熱效率高,使用方便安全,但結構復雜,制造費用高。

用鋁合金真空釬焊的加熱爐有真空熱處理爐、多功能真空爐、半連續爐和分批式真空爐。

其中真空熱處理爐和多功能真空爐由于各種原因不適于真空釬焊鋁合金,應用越來越少。

半連續爐有三室、四室甚至五室的,它大大改善了鋁合金真空釬焊的質量,應用越來越廣泛,不足之處是沉積在水冷卻壁內表面的鎂氧化物清理時不方便,從而增加設備維護費用.

分批式真空爐有多種尺寸和形狀,操作方便、價格便宜、可靠性好、很容易清理和維護,是真空軒焊鋁合金的最通用設備。

目前國內使用的真空爐許多都比較陳舊,有50年代從前蘇聯進口的, 70年代從日、前困德、美國等國進的氣冷、油冷式大中型真空爐。

但大部分還是國產的非標準真空爐,這些設備對我國鋁合金真空軒焊技術的發展起到了不同程度的促進作用。

真空源統主要包括真空機組、真空管道、真空用門等,其空機維通常由統片式機械泵和油擴散系組成,要獲取高真空必須使用油擴散泵使真空度達到133 x10-3MP級。

隨著真空纖焊技術的發展,一些航空航天的精密構件行焊時對加熱速率、針焊溫度、纖焊時間、冷卻速車等都提出了更為嚴格的要求,為此,真空軒焊技術對針焊設備的要求向大型化、連續化、精確控制和高自動化的方向發展,用微處理機和電子計算機控制真空軒焊設備已越來越廣泛,這必將促進包括鋁合金在內的真空舒焊技術的選一步發展。

鋁合金真空釬焊工藝

鋁合金的真空軒焊工藝在普通的加熱爐中進行,可根據生產率、成本、焊件的尺寸形狀等因素選擇真空爐。

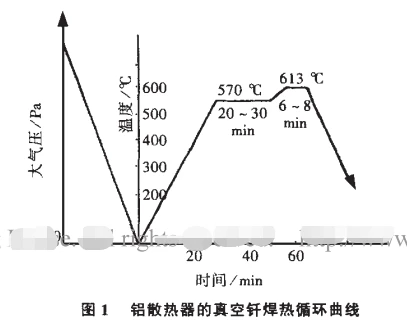

在釬焊前需要仔細的清洗焊件,一般情況下焊件進行油漬的處理就足夠了,但為了去除熱處理時生成的理氧化膜,有時也需要進行酸洗,溫度周期在諸因素中主要取決于焊件的形狀,因為在真空中熱是以輻射形式傳播,工作厚度不同的部分會受熱不均,電于鋁合金的圈相線和舒想溫度的差異往往較小,工件較薄的部分就易過熱,造成表面熔化。

所以有必要將工件尤其是較大的工件預熱,以保證焊件溫度在達到釬焊溫度以前各部分均勻受熱。

由于真空釬焊鋁合金表面的氧化膜去除主要依靠Mg活化劑,對于結構復雜的焊件,為了保證母材受到Mg蒸汽的充分作用,國內一些研究單位常采用局部屏蔽的補充工藝措施,取得了非常好的效果11。

其中最通用的做法是將焊件放入不銹鋼盒內(稱為工藝盒),然后置于真空爐中加熱釬焊,這樣可明顯改善釬焊質量,其中Mg蒸汽的形成可用加入固體Mg粒或直接導入Mg蒸汽的方法。

這樣可大大減少在裝爐、出爐時Mg等元素對爐膛所造成的污染,從而減少對爐膛的清理次數及提高設備的使用壽命。

真空釬焊時最重要也是最難控制的工藝參數就是真空度。要得到優良的接頭,在很大程度上取決于爐膛內的真空度,所以對真空設備的泄露率要求很低。

一般認為,加熱爐打開時吸收了常溫空氣中的水氣,這使得下次釬焊升溫前的抽真空時間大大延長。根據多年的經驗,一般如果釬焊設備較長時間未使用,應該讓真空設備空爐運行數小時再正式使用。

使用時,尤其是批量生產時,兩次使用的時間間隔應盡可能短,這樣真空爐的真空度容易較快地達到所需要求,從而實現高效生產。

真空釬焊鋁合金零件表面要徹底清理,嚴格控制溫度,在保證焊透的情況下釬焊保溫時間盡可能短。

鋁合金真空釬焊可能出現的缺陷

(1)未釬透

主要原因

①釬焊溫度及保溫時間未達到要求,真空系統的真空度及溫度均勻性不符合標準。

②釬焊前部件表面清理不夠干凈或母材表面氧化膜太厚,使液態釬料難以完全潤濕母材。

③零件的尺寸設計及裝配不合理等。

(2)熔蝕是鋁合金真空釬焊時的一種特殊缺陷。

原因主要是:

①釬料選擇不當,一般不應向釬料中添加過多的Cu等易引起熔蝕的元素。

②釬焊溫度過高,保溫時間過長,使母材大量向釬料中溶解造成熔蝕。

③釬料的使用量過多。

(3)釬料流失 主要原因:

①溫度過高,保溫時間過長。

②釬料選擇不當。

③工件裝配不合理,液態釬料不能正常填隙。

目前鋁合金真空釬焊存在的問題及今后發展方向

真空釬焊為鋁合金的加工裝配開辟了全新局面,改善了釬焊產品的質量,但目前仍然存在許多問題:

設備復雜:生產成本相對較高,真空系統的維修技術難度較大;Mg等元素的蒸汽沉積在爐膛、隔熱屏及真空系統中,常常嚴重影響設備的工作性能;

依靠輻射加熱,速度慢,均勻性差;目前已有的鋁釬料由于與多數鋁合金的固相線較為接近,所以釬焊時溫度及保溫時間難以確定和控。

目前我國鋁合金真空釬焊的發展已初具水平,與國外的差距在逐步縮小,今后發展的難點和關鍵主要在研制熔點較低、具有一定力學性能和抗腐蝕性能的低熔點釬料,這是亟待解決的問題。

一些特殊鋁合金的釬焊工藝,如鋁合金與鈦合金、鋁合金與陶瓷的異種材料真空釬焊工藝仍需進一步研究。